In der vernetzten Weltwirtschaft ist Geschwindigkeit kein Bonus mehr, sondern Bedingung. Wer Güter effizient bewegt, spart Kosten, sichert Lieferketten und erhöht die Planbarkeit. Besonders im Umfeld von Logistik und Industrie zeigt sich, wie eng wirtschaftlicher Erfolg mit intelligenter Steuerung verknüpft ist. Automatisierte Prozesse liefern verlässliche Taktung – und damit einen klaren Vorteil gegenüber Standorten, die noch analog arbeiten. Ob in der Hafenlogistik, im Großlager oder in der Fertigung: Wer in Millisekunden denkt, darf sich Verzögerungen nicht leisten. Für Unternehmen bedeutet das: Investitionen in Automatisierungstechnologien zahlen sich nicht nur operativ aus, sondern stärken auch die Wettbewerbsfähigkeit. Der Umschlag von Gütern wird dabei zum Prüfstand der Innovationskraft. Wer an dieser Schnittstelle präzise arbeitet, beeinflusst ganze Wertschöpfungsketten. Geschwindigkeit entsteht heute nicht durch Tempo, sondern durch Systeme, die zuverlässig ineinandergreifen. Die Wirtschaft sucht keine neuen Wege – sie braucht neue Abläufe.

Skalierbarkeit und Präzision als neue Währung

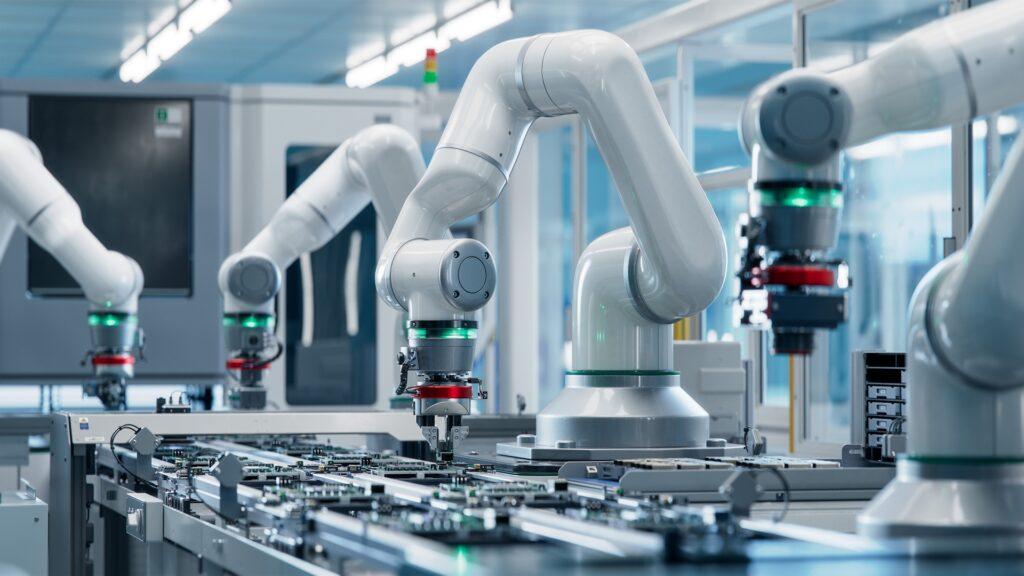

Der Wandel hin zu automatisierten Prozessen verändert nicht nur den Output, sondern auch die Art, wie Geschäftsmodelle kalkuliert werden. Skalierbarkeit wird planbar, weil die Systeme nicht ermüden, keine Pausen brauchen und konstant dieselbe Qualität liefern. Präzision ersetzt Schätzungen, Daten ersetzen Bauchgefühl. Produktions- und Logistikprozesse werden dadurch weniger störanfällig und können flexibler auf Schwankungen reagieren. Das entlastet nicht nur Kostenstellen, sondern auch das Personal – das sich auf übergeordnete Steuerungsaufgaben konzentrieren kann. Der Mensch bleibt zentral, aber mit verändertem Fokus: Kontrolle, Optimierung, Wartung statt reiner Ausführung. Besonders für mittelständische Unternehmen wird Automatisierung zur realen Option, da viele Systeme inzwischen modular aufgebaut sind. Kleine Einstiegslösungen lassen sich später erweitern, je nach Bedarf. Diese Dynamik ist wirtschaftlich relevant, weil sie Investitionsrisiken senkt. Automatisierung wird damit nicht nur zum technischen Fortschritt, sondern zum betriebswirtschaftlichen Werkzeug.

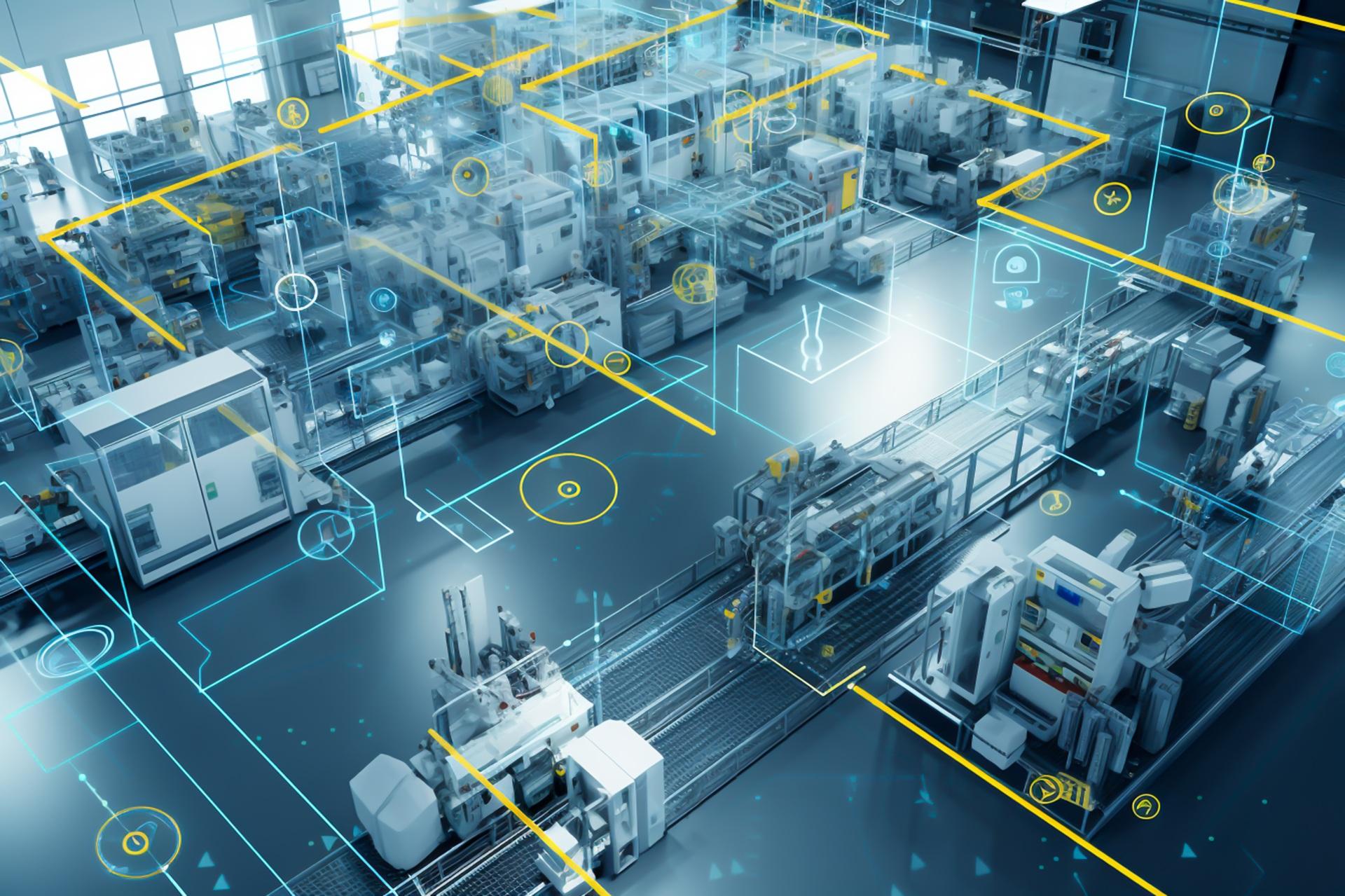

Wenn Terminals zu Datendrehscheiben werden

Der klassische Terminal als Umschlagplatz hat sich grundlegend gewandelt. Heute ist er nicht nur physischer Knotenpunkt, sondern digitales Zentrum – gesteuert, analysiert und optimiert durch ein Terminal Operating System. Dieses System bildet das Herzstück der modernen Terminalsteuerung: Es vernetzt Fahrzeuge, Kräne, Lagerflächen, Tore und Sicherheitsprozesse in Echtzeit. Jeder Vorgang wird lückenlos erfasst, jeder Status sichtbar gemacht. So entstehen nachvollziehbare Abläufe, transparente Warenströme und eine deutlich gesteigerte Reaktionsfähigkeit. Das Terminal Operating System fungiert dabei als zentrale Plattform für Planung, Überwachung und Steuerung. Es ermöglicht eine direkte Anbindung an externe Systeme – von Speditionen über Reedereien bis hin zu Zollbehörden. Diese digitale Tiefe erlaubt nicht nur effizientes Yard-Management, sondern auch dynamische Slotplanung, vorausschauende Wartung und belastbare Auslastungsprognosen. Das Terminal wird damit zur aktiven Plattform der Logistiksteuerung – nicht bloß zum Umschlagsort. Für die Wirtschaft bedeutet das: zuverlässige Prozesse, höhere Ausfallsicherheit und eine Infrastruktur, die mit den Anforderungen globaler Lieferketten Schritt hält. Das Terminal Operating System ist damit kein Nice-to-have, sondern längst ein Schlüsselfaktor moderner Wirtschaftsdynamik.

Checkliste: Wann Automatisierung wirtschaftlich sinnvoll ist

| Kriterium | Relevante Überlegung |

|---|---|

| Prozessstabilität | Wiederholt sich der Ablauf regelmäßig und ist standardisierbar? |

| Durchsatz und Volumen | Reicht das Mengenaufkommen für eine automatisierte Lösung? |

| Engpässe und Schwankungen | Können Systemlösungen kritische Taktzeiten besser abfangen? |

| Investitionsrahmen | Lässt sich eine modulare Einführung wirtschaftlich abbilden? |

| IT-Infrastruktur | Ist die Systemlandschaft auf Echtzeit- und Datenschnittstellen vorbereitet? |

| Personalkapazität | Können Fachkräfte auf höherwertige Aufgaben umgeschult werden? |

| Nachhaltigkeit und Energie | Können automatisierte Prozesse Ressourcen besser steuern? |

Innovation braucht Akzeptanz

Technologische Fortschritte entfalten ihre Wirkung erst dann, wenn sie auch angenommen werden. In vielen Unternehmen verläuft die technische Entwicklung schneller als der kulturelle Wandel. Mitarbeitende müssen lernen, neuen Systemen zu vertrauen – und ihre Rolle darin neu zu definieren. Schulung, Kommunikation und transparente Ziele sind dabei entscheidend. Besonders in der Logistikbranche, in der Routineprozesse lange stabil liefen, braucht es Fingerspitzengefühl. Die Integration neuer Technologien sollte nicht als Kontrolle wahrgenommen werden, sondern als Unterstützung. Wer Mitarbeitende frühzeitig einbindet, fördert Akzeptanz und Identifikation mit dem Wandel. Gleichzeitig braucht es klare Verantwortlichkeiten im Change Management. Nur wenn Technik, Organisation und Mensch zusammenspielen, entsteht langfristiger Nutzen. Die Automatisierung verändert nicht nur Maschinen, sondern auch Denkmuster. Und genau das macht sie so wirkungsvoll – wirtschaftlich wie strukturell.

Interview mit Terminalmanager Frank Lüders

Frank Lüders verantwortet die operative Leitung eines multimodalen Logistikterminals im norddeutschen Raum.

Welche Rolle spielt Automatisierung bei euch konkret im Tagesgeschäft?

„Eine sehr große. Wir arbeiten mit automatisierten Stapelkranen, intelligenter Slotsteuerung und fahrerlosen Transportsystemen im Innenbereich. Das steigert nicht nur die Effizienz, sondern verbessert auch die Sicherheit deutlich.“

Wie hat sich die Akzeptanz bei den Mitarbeitenden entwickelt?

„Am Anfang gab es natürlich Zurückhaltung. Aber durch gezielte Schulungen und Beteiligung an der Systemauswahl ist das Vertrauen gewachsen. Heute wollen viele die neuen Tools gar nicht mehr missen.“

Wo liegt für dich der größte wirtschaftliche Vorteil?

„Definitiv in der Planbarkeit. Wir arbeiten mit Live-Daten, können schneller reagieren und erkennen Lastspitzen frühzeitig. Das hat direkte Auswirkungen auf Kosten, Personalplanung und Auslastung.“

Gab es Hürden bei der Umsetzung?

„Ja, insbesondere in der Abstimmung mit IT-Systemen von außen – Speditionen, Hafenbehörden, Zoll. Schnittstellen und Standards sind oft noch nicht einheitlich. Aber das wird besser.“

Wie entwickelt sich das Thema in den nächsten Jahren weiter?

„Die Automatisierung wird vernetzter. Künstliche Intelligenz wird helfen, Prozesse zu bewerten und zu steuern. Und der Fokus wird stärker auf Nachhaltigkeit liegen – also weniger Energieverbrauch, bessere Routenplanung, mehr Kreislauf.“

Was würdest du Standorten raten, die gerade erst anfangen?

„Klein starten, groß denken. Man muss nicht alles auf einmal umstellen. Aber ein digitaler Zwilling oder ein intelligentes Yard-Management sind gute Einstiegspunkte.“

Vielen Dank für den offenen Einblick in die Praxis.

Wirtschaft beginnt bei Infrastruktur

Automatisierung ist nicht nur ein Technologiethema – sie ist ein Wirtschaftsfaktor. Dort, wo Prozesse laufen, wo Schnittstellen reibungslos funktionieren und Entscheidungen datenbasiert getroffen werden, entsteht Stabilität. In einer Zeit voller globaler Unsicherheiten wird das zum entscheidenden Vorteil. Digitalisierung Terminal bedeutet nicht nur Effizienz, sondern Resilienz. Wer heute investiert, schafft nicht nur Tempo, sondern Vertrauen – bei Partnern, Kunden und im eigenen Unternehmen. Automatisierte Abläufe machen logistische Hubs leistungsfähig und nachhaltig. Und sie zeigen: Zukunft entsteht dort, wo Technik und Strategie gemeinsam denken.

Bildnachweise:

IM Imagery– stock.adobe.com

VicenSanh – stock.adobe.com

Imagentive– stock.adobe.com